陶瓷坯體開裂

從材料的力學(xué)性質(zhì)可知,只有當外力大于材料原子間的結(jié)合力時,材料才能斷裂。不同的材料,因組成不同,晶體結(jié)構(gòu)不同,以及鍵合方式不同,其原子間的結(jié)合力也就不同。關(guān)于材料的微觀機理的研究,已發(fā)展出一門新的學(xué)科——斷裂力學(xué)。本書僅簡要介紹陶瓷生產(chǎn)過程中,造成超過原子間結(jié)合力的因素。

格里菲思(Griffith)認為:“實際材料中總是存在許多細小的裂紋或缺陷,在外力作用下,這些裂紋和缺陷附近易產(chǎn)生應(yīng)力集中現(xiàn)象,當應(yīng)力達到一定程度時,裂紋就開始擴展而導(dǎo)致斷裂”。形成這些裂紋或缺陷的原因主要是晶體微觀結(jié)構(gòu)中存在裂隙或坯體在干燥中由于熱應(yīng)力而形成裂紋及坯體成形、干燥運輸過程中因操作不慎而造成的機械損傷。

總之,裂紋缺陷的成因很多,根據(jù)開裂的特征,分別介紹如下。

一、坯裂

特征是裂紋向內(nèi)縱深發(fā)展;裂透、坯釉同時開裂;或坯裂釉不裂,裂口面粗糙,不鋒利。造成坯裂的因素有:

1、制品在成形、干燥、精坯、釉坯、挖取釉、運輸、吊缽、裝窯、裝車過程中,已因收縮不均勻、機械碰撞等原因,形成細小裂紋,在加工過程中未發(fā)現(xiàn)剔除,高溫時應(yīng)力釋放,則暴露出開裂,具有大同小異的特征。

2、供成形的泥料或泥漿,未經(jīng)充分捏練和排泡、排氣、含有空氣和硬泥籽等,影響產(chǎn)品組織的均一性,形成薄弱環(huán)節(jié)。這種坯在干燥收縮和燒成收縮中,因收縮應(yīng)力加大,超過坯體的結(jié)合力而撕裂。

3、塑性成形的產(chǎn)品,打泥餅入模過重,使泥料粒子排列改變,鼓入空氣于底部或投模入泥過早,構(gòu)成水分差等,都將造成底部泥料組織不均一。滾頭中心夾角不對或不對中心、尖部磨損等,會導(dǎo)致壓力不均勻;滾頭潤滑不好、坯泥粘性強等,會產(chǎn)生輕微卷泥,使坯體受傷。

4、需刀修的產(chǎn)品,特別是濕修產(chǎn)品,因泥料是半干的,剛性不夠,結(jié)合力差,修邊、挖溝、剮底時,因刀子過鈍、用力過大、切削刀的前角過大、修削面過寬、吃刀過深,都將使坯體表現(xiàn)愛到機械損傷而產(chǎn)生微裂紋,于燒成收縮時擴大成開裂。

5、接斗產(chǎn)品,因互相粘接的兩個部件及粘接泥的配方不同、成形方法不同、部件水分不同及坯料的密度、泥料粒子排列不同,特別是在粘接、加工、干燥過程中受應(yīng)力,燒成中因收縮不同,應(yīng)力釋放而開裂。

二、驚裂

俗稱冷炸,裂口光亮、鋒利,有坯、釉皆裂和釉裂坯不裂兩種(斑紋裂是特殊藝術(shù)效果)。

1、坯釉皆裂。一般說,坯、釉皆裂者主要是冷卻制度不當,尤其是隧道窯快速冷卻,控制不當最容易出現(xiàn)驚裂缺陷。通常因高溫冷卻過快造成的裂紋,裂口較大;因中溫冷卻過快形成的裂紋,裂口較小,如發(fā)絲狀。其影響因素有:

① 隧道窯零壓位置前移,窯頭溫度偏低,冷卻帶溫度普遍降低或氣壓高、氣溫低和煙囪抽力大,使高溫冷卻的速度超過允許急冷溫度范圍的規(guī)定。

② 高火爐 最后一對爐溫偏低,使冷卻帶的蓄熱少,從而造成制品冷卻速度過快。

③ 隧道窯的急冷風(fēng),風(fēng)壓高、風(fēng)量大,冷風(fēng)侵襲產(chǎn)品。

④ 中溫階段(700~450℃)冷卻過快,特別是含游離石英多的坯體,由于石英晶型的急速轉(zhuǎn)化,產(chǎn)生體積變化,因體積變化的應(yīng)力差而驚裂。

⑤ 裝窯過密,氣流不暢通,尤其大型、厚胎產(chǎn)品,因上下、內(nèi)外溫差而產(chǎn)生應(yīng)力。

⑥ 產(chǎn)品過燒,脆性加大,耐應(yīng)變能力差,冷卻稍有不當,就產(chǎn)生開裂。

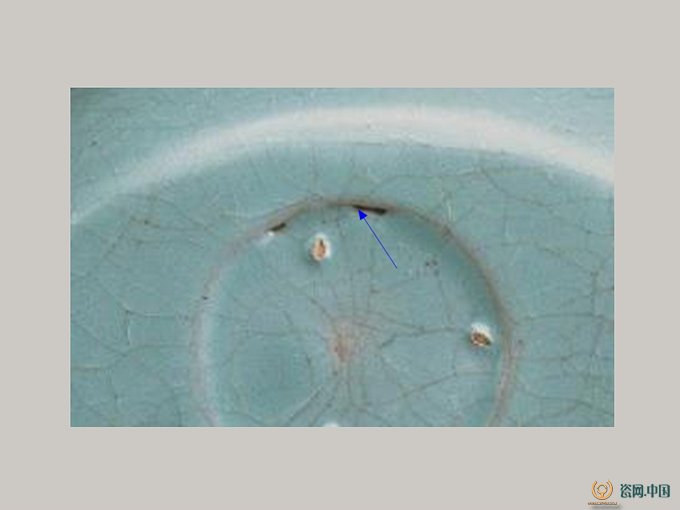

2、釉裂。釉面驚裂而坯不裂的原因是釉料膨脹系數(shù)大于坯料膨脹系數(shù),使釉層受到拉應(yīng)力,當應(yīng)力超過釉層的允許強度和彈性限度時,釉層龜裂。影響釉驚裂的因素有:

① 原料配方或原料性質(zhì)、原料成分變動,使釉的膨脹系數(shù)增高。如釉中堿土金屬氧化物組分提高,釉層中玻璃與晶體混合物的結(jié)構(gòu)網(wǎng)格的鍵強會降低甚至斷裂。它除導(dǎo)致膨脹系數(shù)提高外,還能提高釉的彈性模數(shù),使其彈性變小,這使得補償坯釉之間接觸層中所產(chǎn)生的應(yīng)力以及對于機械作用所產(chǎn)生應(yīng)力的應(yīng)變能力也變小,這種釉就容易產(chǎn)生釉裂。

② 釉層過厚,加大了釉層的膨脹率,中間層就相對減小,不足以緩和坯釉之間因膨脹系數(shù)差異而出現(xiàn)的應(yīng)力,易出現(xiàn)釉裂。當然,過薄的釉層,對釉的光澤和光滑會產(chǎn)生不利的影響。

③ 釉料的粉碎程度過細、釉燒溫度過高、高溫時間過長,都將改變釉層的玻璃相和結(jié)晶微粒的組成,從而影響釉的膨脹系數(shù)和彈性模數(shù)。

④ 坯的膨脹系數(shù)和坯的吸水率大小,將直接影響釉的開裂。如生燒坯,在吸水、干燥的往復(fù)過程中,體積膨脹、收縮,造成和加速釉的龜裂,甚至坯釉均裂。

⑤ 釉的陳腐時間、懸浮性能;施釉時攪拌均勻與否;燒成時的氣氛濃度等工藝參數(shù)變化,都將或多或少影響釉的龜裂。