【關鍵詞】黏土;羼和料;古代制陶原料

【摘 要】中國古代的制陶原料有黏土、羼和料兩大類。根據光譜測定和化學分析的結果,可將制陶原料中的黏土分為普通易熔黏土、高鋁質耐火黏土、高硅質黏土、高鎂質易熔黏土;因羼和料不同,古代陶器除泥質陶外,還有夾砂陶、夾云母陶、夾蚌陶、夾骨屑陶、夾炭陶和夾陶末陶等。其中“高硅質黏土”的概念比較重要,可將印紋硬陶與原始瓷區分為兩類不同的產品:制作印紋硬陶的原料是高硅質黏土,而原始瓷制胎的原料是瓷石類巖狀礦物。

制陶工藝流程包括原料制備、坯體成型、坯體修整、坯體裝飾、陶器燒制、燒制后裝飾(指彩繪陶)等六道工序。其中,原料制備是工藝流程的基礎,如果第一步走錯,就會步步走錯,對古人來說制陶不會成功,對今人來說,研究古代制陶工藝也不會成功。制陶原料研究的重要性就在于此。

中國古代的制陶原料有黏土、羼和料兩大類。根據研究課題的需要,考古工作者將出土層位可靠的典型陶片提供給科技工作者進行檢測。科技工作者采用光譜測定、化學分析等科技方法對陶片進行檢測,得到了大量數據。本文依據這些數據,分別對古代制陶所用的黏土、羼和料進行分析。

黏土

黏土是制陶不可或缺的原料,因為它有黏性,加水后有可塑性,與羼和料之間有結合性,在制陶工藝上稱之為“塑性原料”。沙土是由大量的沙和少量的黏土混合而成的土,由于沙土缺乏黏性、可塑性和結合性,不能作為制陶原料。

黏土中的主要化學成分為氧化硅(SiO2)、氧化鋁(Al2O3),另有少量氧化鐵(Fe2O3)、氧化亞鐵(FeO)、氧化鈦(TiO2)、氧化鈣(CaO)、氧化鎂(MgO)、氧化鉀(K2O)、氧化鈉(Na2O)、氧化錳(MnO)、氧化磷(P2O5),統稱為“助熔劑”(由于氧化錳、氧化磷的含量不高,平時不計算在助熔劑總和之內)。

黏土的顆粒越小,黏性越大,可塑性越好,結合性越好,坯體的干燥收縮率越高。從制陶原料角度,可按化學組成含量的不同,將黏土分為普通易熔黏土、高鋁質耐火黏土、高硅質黏土、高鎂質易熔黏土四類。其中以普通易熔黏土最常見,高鎂質易熔黏土最少。

(一)普通易熔黏土

普通易熔黏土的化學組成以低氧化硅、低氧化鋁、高助熔劑為特征。“普通易熔黏土”即一般的易熔黏土,與“高鎂質易熔黏土”相比,后者氧化鎂的含量格外高。“高助熔劑”有助于降低氧化硅和氧化鋁的熔化溫度(即熔點),有助于黏土的燒結(即把粉狀物料轉變為致密體),把坯體轉變為陶器。

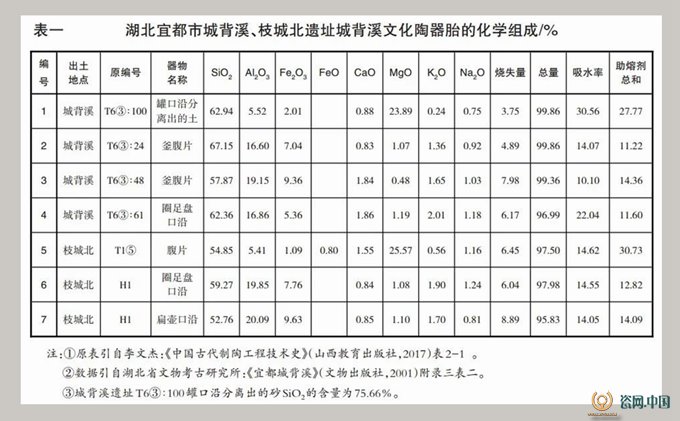

例如表一中所列湖北宜都市城背溪、枝城北遺址出土城背溪文化新石器時代中期陶器,編號為 2、3、4、6、7 的標本其氧化硅占比52.76% ~67.15% ,氧 化 鋁 占 比 16.60%~20.09%,助熔劑(Fe2O3、FeO、CaO、MgO、K2O、Na2O)總和占比 11.22%~14.36%,屬于普通易熔黏土。

(二)高鋁質耐火黏土

高鋁質耐火黏土的化學組成以低氧化硅、高氧化鋁、低助熔劑為特征。因為氧化鋁的熔點為 2054℃,是耐火材料,所以這類黏土稱為高鋁質耐火黏土。

學術界對“高鋁”的含義并無嚴格界定,承蒙中國科學院自然科學史研究所何堂坤先生于2010年當面告訴筆者,他認為可以暫將氧化鋁含量大于 22%者視為高鋁質耐火黏土和高鋁陶。他曾統計過6件新石器時代晚期至銅石并用時代的高鋁陶的成分,其氧化鋁含量為22.12%~29.38% ,平均值為26.32%;還統計過51件同一時期的南方和北方的普通易熔黏土陶胎的成分,其氧化鋁含量為10.60%~21.41%,平均值為17.03%。依此,“22%”恰好處于6件高鋁陶標本氧化鋁含量的下限附近,51件普通易熔黏土標本氧化鋁含量的上限附近。

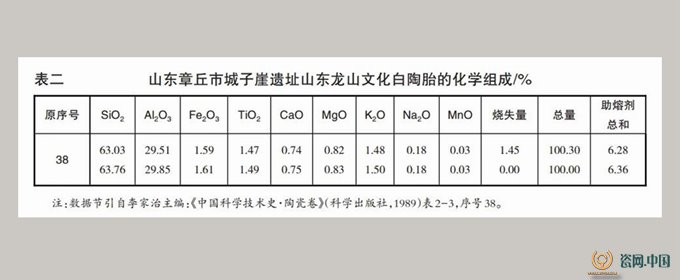

表二為山東章丘市城子崖遺址出土的山東龍山文化白陶的化學成分檢測數據,其氧化鋁平均值為 29.68%,表明其制胎所用原料屬于高鋁質耐火黏土。高鋁質白陶的質地較硬,手摸器表沒有滑膩感。這種白陶與后世瓷器制胎的原料有關,從制胎原料角度說,高鋁質白陶是瓷器的前身。

(三)高硅質黏土

高硅質黏土的化學組成以高氧化硅、低氧化鋁、低助熔劑為特征。筆者認為,這類高硅質黏土主要存在于南方地區,主要充當制作印紋硬陶的原料,然而又和后來普遍用于制瓷、同為高硅成分的瓷石類原料存在差別。

印紋硬陶是指外表有拍印或滾印而成的紋飾、燒成溫度高、質地堅硬、吸水率低的陶器,廣泛分布于江西、江蘇、上海、安徽、浙江、福建、臺灣、湖北、湖南、廣東、廣西等地,其中江西是印紋硬陶工藝的中心和發祥地。印紋硬陶最早出現于江西清江縣(今樟樹市)筑衛城中層,相當于中原地區的夏代,發展于商代,盛行于西周,春秋晚期開始走下坡路,到戰國時期衰落,漢代則逐漸被原始瓷取代。

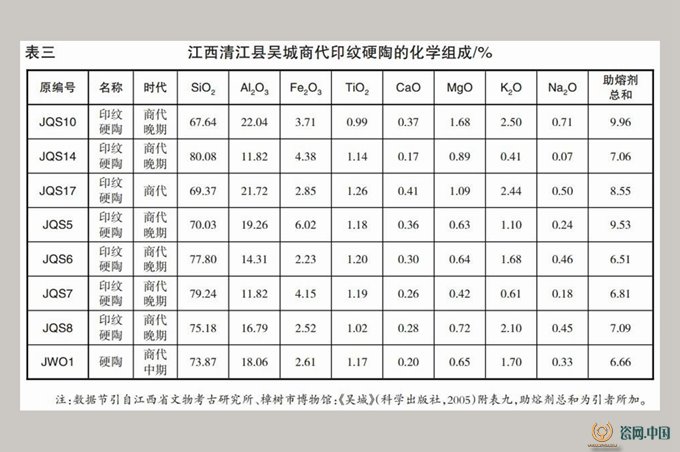

表三所列為江西清江縣(今樟樹市)吳城出土商代印紋硬陶的化學成分檢測數據,其中氧化硅占比 67.64%~80.08%(大多數在70%以上),氧化鋁占比 11.82%~22.04%(大多數在22%以下),助熔劑(Fe2O3、TiO2、CaO、MgO、K2O、Na2O)總和占比 6.51%~9.96%。可以斷定,印紋硬陶是以高硅質黏土為原料。

印紋硬陶在原料選擇、坯體成型、整形和裝飾、陶器燒制諸方面具有獨特性:

1.印紋硬陶和原始瓷是兩類不同的產品,制胎原料不同

原始瓷是以瓷石為原料,印紋硬陶是以高硅質黏土為原料。瓷石與高硅質黏土相比,其性狀明顯不同:瓷石是巖狀礦物,而高硅質黏土是土狀礦物。由于性狀不同,其加工方法也不同,筆者通過景德鎮陶瓷大學的郁永彬先生了解到:近現代的景德鎮制瓷工藝中,瓷石要用水碓粉碎后方可使用,而高硅質黏土經過篩選即可使用。

2.印紋硬陶和原始瓷的成型方法不同

經觀察,出土印紋硬陶均采用泥條筑成法成型。2013年,筆者曾仔細觀察了中國國家博物館館藏的分別出土于上海、福建、廣東的6件印紋硬陶(商代4件,春秋2件),確認其中2件采用泥條盤筑法成型,4件采用泥條圈筑法成型。泥條盤筑法和泥條圈筑法總稱為泥條筑成法。有考古工作者發現,“在印紋陶和原始瓷合燒的窯址中,原始瓷采用輪制術,印紋陶仍用泥條疊筑法”。也有學者在考察了江西出土的印紋陶后認為其成型采用“泥條盤筑法”。由此可見,各地區、各時代的印紋硬陶幾乎都采用泥條筑成法成型。

眾所周知,除一些邊疆地區和少數民族地區外,漢代的陶工一般都已熟練地掌握了快輪制陶技術。快輪與慢輪之間在構造上存在質的差別。慢輪由于構造上有缺陷,不能作為快輪使用,但快輪可以兩用:快速旋轉時可以將泥料直接拉坯成型,慢速旋轉時可以在輪盤上用泥條筑成坯體。漢代的陶工在制作其它圓形陶器時都采用快速旋轉、拉坯成型的方法,唯獨制作印紋硬陶時要采用慢速旋轉、泥條筑成的方法。原因是,高硅質黏土泥料可塑性范圍狹窄(也是缺點),只發生在含水率為 22%~19%的范圍內,而拉坯成型適宜的含水率為26%~25%,因而達不到拉坯的要求(提拉不起來,更談不上成型),只能采用泥條筑成法成型。快輪慢用并非制陶技術的倒退,而是針對不同的泥料采用不同的旋轉速度和成型方法,這恰好反映了陶工隨機應變的靈活性和聰明才智。

3.印紋是整形工序中的“副產品”

泥條筑成的坯體,經過拍打或滾壓整形,才能消除泥條縫隙,提高坯體的致密度,以免在干燥收縮和燒成收縮過程中開裂。就印紋陶來說,整形的同時產生拍印或滾印的紋飾,兼有裝飾作用。

4.印紋硬陶燒成溫度比較高

高硅質黏土泥料的耐火度較高(這是優點),因為氧化硅的熔點為 1713℃,僅次于氧化鋁的熔點(2054℃)。40多年前,筆者曾調查過湖北枝江縣陶器廠(位于枝江縣城西27公里的善溪窯)利用當地產的一種黏土燒制的高溫釉陶泡菜壇子:測出的黏土耐火度為1140℃,素胎采用的燒成溫度為 1120℃,低于耐火度 20℃,這樣做既提高了素胎的硬度和強度,又可防止素胎燒流變形。筆者根據硬度估計中國國家博物館館藏印紋硬陶的燒成溫度為 1050~1100℃。出土的印紋硬陶都是在窯溫較高的陶窯尤其是平焰窯內燒制而成的。

印紋硬陶在原料選擇、坯體成型、整形和裝飾、陶器燒制諸方面具有獨特的工藝規律,各道工序之間具有內在聯系,甚至有因果關系,既克服了高硅質黏土可塑性范圍狹窄的缺點,又發揮了高硅質黏土耐火度較高的優點。

希望未來考古工作者和科技工作者能關注南方地區高硅質黏土和瓷石類巖狀礦物兩類原料來源地的不同地貌情況,以查明二者之間的差別。

(四)高鎂質易熔黏土

高鎂質易熔黏土的化學組成以低氧化硅、貧氧化鋁、富氧化鎂、高助熔劑為特征。在這類黏 土中 ,氧化鎂的含量一般達到20%。氧化鎂有兩種性質:一種是熔點高,達2852℃,是堿性耐火材料,作為耐火材料時氧化鎂的含量在 80%以上;另一種是在燒制陶器過程中具有堿性助熔劑的作用。從耐火材料轉變為助熔劑是由量變到質變的過程,與氧化鎂的含量從 80%以上降至臨界點附近有關。因為氧化鎂具有助熔劑的作用,所以將富含氧化鎂的黏土稱為高鎂質易熔黏土。

例如新石器時代中期,表一所示編號為1、5 的分別出土于湖北宜都市城背溪、枝城北遺址城背溪文化的兩件陶器(T6③∶100和T1 ⑤),其 氧 化 硅 占 比 分 別 為 62.94% 、54.85%,氧化鋁占比分別為 5.52%、5.41%,氧化鎂占比分別為 23.89%、25.57%,助熔劑總和占比分別為 27.77%、30.73%。又如新石器時代晚期,湖北枝江市關廟山遺址出土的大溪文化的一種白陶 ,氧化硅占比67.79%~68.92% ,氧化鋁占比3.28%~5.57%,氧化鎂占比18.01%~23.38%,助熔劑總和占比 21.92%~25.93%。這兩例都以高鎂質易熔黏土為原料。高鎂質白陶獨有的特征是:手摸器表有滑膩感(有摸滑石的感覺),質地較軟,用指甲刻劃器表會掉粉末。這種白陶與后世瓷器制胎的原料無關,不是瓷器的前身。

羼和料

羼和料是人工羼入陶土內的輔助性原料,其特點是沒有黏性,在制陶工藝上稱之為“瘠性原料”。可分為四類:礦物類(有石英、長石、云母等)、動物類(有蚌殼和螺殼碎片、骨屑)、植物類(炭化稻殼)、陶類(陶末)等。

黏土與羼和料按照適當比例(從體積上說,約3∶1至5∶1)配制使用。配制方法有兩種:一種是先將兩類原料摻和在一起,加水潤濕透徹后,用手揉練或用腳踩踏成為泥料;另一種是先將黏土加水練成泥料,后加入羼和料,再揉練至羼和料分布均勻,與黏土緊密結合。

羼和料的主要作用是:減少塑性原料的黏性,便于坯體成型;起筋骨作用,增加坯體的強度;對于炊器來說,可增強耐溫度劇變的性能,防止燒火使用時開裂。

(一)夾砂陶

夾砂陶是以砂粒作為羼和料的陶器。砂粒種類包括石英砂、長石砂、石灰巖砂、方解石砂等:以石英砂為最佳,其摩斯硬度為7,耐磨損,主要成分氧化硅的熔點為1713℃,耐高溫;以石灰巖砂和方解石砂最差,其主要成分是碳酸鈣(CaCO3),在高溫下會分解,傷害陶胎。新石器時代早期的陶器都是在低溫中燒成,碳酸鈣不會分解,因此石灰巖砂和方解石砂也可以作為羼和料。

例如新石器時代中期,河南舞陽縣賈湖遺址的陶器常用細砂作為羼和料,粒徑約0.5毫米。城背溪文化的夾砂紅陶,砂粒直徑1~3 毫米不等;從夾砂白陶 T6③∶100 口沿分離出的砂粒氧化硅含量為 75.66%(表一注③),表明是石英砂。新石器時代晚期,湖北枝江市關廟山遺址大溪文化的夾砂陶,砂粒粗細因器類而異:尖底缸、陶臼和草帽形器座等大型厚胎器物含粗砂,小口高領罐、罐形鼎等器物含細砂。砂粒的主要成分是氧化硅,據枝江市水泥廠化驗室分析,云池長江邊的砂粒化學組成為:氧化硅 89.28%,氧化鋁4.56%,氧化鐵0.96%,氧化鈣0.68%,氧化鎂1.23%,燒失量2.36%,表明是石英砂。

夾砂陶的優點是堅固耐用,適宜作為盛儲器和炊器;缺點是表面粗糙,不宜作為飲食器。

值得注意的是,銅石并用時代早期,山西垣曲縣古城東關遺址出土廟底溝二期文化早期的某些陶斝上下兩部分用不同的泥料制成,例如斝ⅠH251∶64、ⅠH262∶16,折棱以上至口沿為泥質,器表磨光,折棱以下的圜底及袋足夾細砂,具有耐溫度劇變性能,整件器物達到了美觀與實用的統一。

(二)夾云母陶

夾云母陶是以云母片作為羼和料的陶器。如北京市房山區鎮江營遺址出土的新石器時代中期陶盆(H1022、T1309⑦),器表閃閃發亮,其羼和料呈現片狀,經光譜定性分析,主量元素為硅,較多量元素為鎂 ,少量元素為鋁、鐵,微量元素為鈉、鉀、鈣、釩、鎳、鉻(表四),斷定羼和料是一種含鎂較多的云母片。遺址所在臺地北部的黏土層之下發現含云母片的基巖,推測是羼和料的來源地。筆者將一塊基巖砸碎后發現大量石子、砂粒、黏土,只有少量云母片,表明此地基巖是由多種礦物沉積而形成的次生礦物,先民就地取材,用砸碎基巖之后得到的云母片作為陶器的羼和料。筆者曾仿制了鎮江營遺址第一期的夾云母陶釜,器表也閃閃發亮。

(三)夾蚌陶

夾蚌陶主要見于南方,是以蚌殼和螺殼碎片作為羼和料的陶器。新鮮的蚌殼或螺殼中含有碳酸鈣和貝殼素(又稱殼基質),以碳酸鈣為主,貝殼素較少,因而質地堅硬,又有韌性。經筆者實驗,直接用鐵錘難以將蚌殼或螺殼砸成碎片狀,經過小火烘烤,燒掉一部分貝殼素后就容易砸碎。先民用作羼和料的蚌殼和螺殼也應經過小火烘烤。

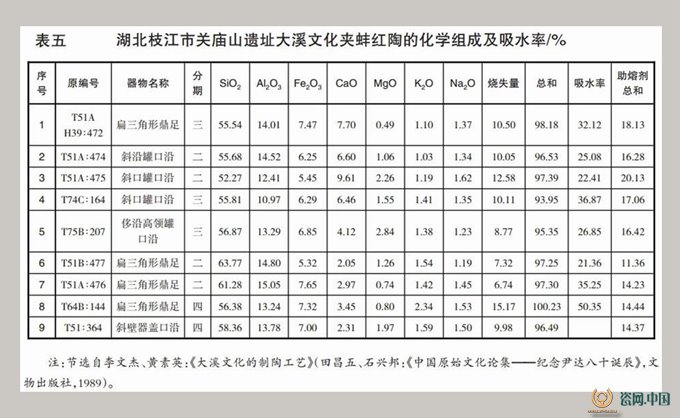

新石器時代晚期,湖北枝江市關廟山遺址大溪文化的夾蚌陶,從陶胎內蚌殼碎片的保存狀況看,大致有三種情況:密實陶,氧化鈣含量在 6.6%~9.61%之間,內壁、外表的蚌殼碎片已消失,留下凹坑,新的斷面上可見蚌殼碎片(表五,1—3);半泡陶,氧化鈣含量在4.12%~6.46%之間,破茬附近和內外表層都已變泡,陶胎深處仍存大量蚌殼碎片(表五,4、5),有些罐口沿的泡層與密實層之間有明顯界線;泡陶,氧化鈣含量為 2.05%~3.45%,數量較多,胎內有大量不規則形孔洞,強度低,容易破碎,內壁、外表狀況與密實陶相同(表五,6—9)。因關廟山遺址的土壤pH值為 6.45~6.75,呈酸性,密實陶廢棄后,與酸性土壤接觸,被腐蝕后形成泡陶。

筆者曾就夾蚌陶進行了一些實驗。

1984年筆者仿制的一批夾蚌陶,由于燒成溫度不同,存放半年后的狀況差異較大:燒成溫度 840℃的器物胎壁脹裂酥散,蚌殼末變成了白色粉末;燒成溫度 700℃的器物蚌殼末沒有變成粉末,仍有亮光;燒成溫度600℃的器物蚌殼末的亮光保存很好。

1985年筆者仿制了一件夾蚌罐坯體,在龍窯內用松柴燒制16小時,距火源80厘米,燒成溫度約850℃,燒成后器表的蚌殼碎片已消失。將其浸在水中,胎心的蚌殼碎片吸水后逐漸膨脹,內外表層胎壁一塊塊剝落,表明蚌殼碎片已分解。

另外,筆者曾將關廟山遺址大溪文化第二期T51⑤A層的7片夾蚌紅陶罐口沿(均為密實陶)置于馬弗爐內,分別以溫度 600℃、650℃、700℃、750℃、800℃、850℃、900℃復燒 ,并 保溫一小時,存放半年后 ,復燒到850℃、900℃的2片口沿表面呈龜裂狀,其余5片口沿保持原狀。

從現代技術原理看,碳酸鹽一般在700~800℃開始分解,900~1000℃開始沸騰,因此,夾蚌陶的燒成溫度不宜超過碳酸鹽開始分解的溫度。古代夾蚌陶的燒成溫度一般在700~800℃之間。如果燒成溫度過高,蚌殼碎片內的碳酸鈣會分解為氧化鈣和二氧化碳,反應式為:CaCO3→CaO+CO2↑。氧化鈣會逐漸吸收空氣中的水蒸氣,生成氫氧化鈣,反應式為:CaO+H2O→Ca(OH)2,體積會逐漸膨脹,并變成粉末狀。這種體積膨脹現象會產生很大的作用力,可使陶胎出現裂紋,表層一塊塊剝落,乃至整件陶器成為碎片。由此可見,嚴格地控制燒成溫度的上限(800℃)是燒制夾蚌陶的關鍵。

(四)夾骨屑陶

夾骨屑陶是以獸骨碎屑作為羼和料的陶器。例如新石器時代中期,河南舞陽縣賈湖遺址的一些陶器是將獸骨砸成碎塊狀作為羼和料,粒徑約0.5~3毫米[7]。遺址中Y9旁發現經過火燒的骨屑堆,推測作為羼和料的骨屑應是先經火燒再砸碎。燒烤可以除去獸骨內一部分膠質,使其質地變脆,容易砸斷、砸裂,成為碎屑。

(五)夾炭陶

夾炭陶是以炭化稻殼作為羼和料的陶器。炭化稻殼的主要成分是碳元素(C)。碳元素在常溫下化學性質穩定,因此湖北枝江市關廟山遺址大溪文化的夾炭陶在土壤中埋藏了千年之久,其胎心內的炭末仍保存完好,沒有出現孔隙。

學術界對稻殼作羼和料有兩種看法:一種認為“在燒制過程中炭化”,另一種是“事先經過燃燒炭化”。筆者用關廟山遺址文化層之下的黃黏土作為塑性原料,分別摻入生的粗細兩種稻殼及經炭化處理的稻殼,仿制成三批大小相同的倒梯形鼎足,燒成溫度700℃,所得結果不同:用生的粗稻殼作為羼和料時坯體表面凹凸不平,炭化過程中收縮較多,炭末周圍縮孔較大,鼎足機械強度較低,徒手即可折斷;生的碎稻殼吸收泥料中的水分后韌性增強,練泥時不會折斷,坯體表面出現毛刺,燒制后器表留有梭形碎稻殼痕跡,鼎足的機械強度略高于使用生的粗稻殼;炭化稻殼在練泥過程中被揉成頭發渣狀或粉末狀,坯體表面平整,燒制時炭化稻殼收縮不多,從鼎足斷面觀察,炭末周圍沒有出現較大縮孔,鼎足的機械強度較高,用工具才能將其砸斷。

模擬實驗結果表明,用生的粗稻殼作為羼和料缺點較多,用炭化稻殼作為羼和料優點較多,而生的碎稻殼可以作為羼和料,但效果不如炭化稻殼。大溪文化居民以種植水稻為生,應熟知炭化稻殼的優點和生稻殼的缺點,制陶者自然會選擇炭化稻殼作為羼和料。

(六)夾陶末陶

夾陶末陶是以陶末作為羼和料的陶器。陶末是將陶片砸成碎末狀,制陶工藝上稱之為“熟料”,復燒時膨脹系數較小,可以防止陶器開裂。目前所見最早的夾陶末陶是新石器時代早期江西萬年縣仙人洞遺址出土,用繩紋陶碎片作為羼和料,最晚的出土于甘肅、青海地區的辛店文化,年代相當于中原地區商周時期。

結語

上述事實表明,考古工作者仍需要多學些自然科學知識,運用交叉學科思維,充分利用光譜測定和化學分析及其他科技手段檢測的結果,解決制陶原料研究中的問題。通過考古工作者與科技工作者的對話與溝通,本文將古代制陶原料分為普通易熔黏土、高鋁質耐火黏土、高硅質黏土、高鎂質易熔黏土四種,首次對不同黏土的特征做了解釋,并對所用羼和料進行了分類。其中“高硅質黏土”概念的提出比較重要,可依此將印紋硬陶與原始瓷區分為兩類不同的產品:制作印紋硬陶的原料是高硅質黏土,而原始瓷制胎的原料是瓷石類巖狀礦物。(原文《古代制陶所用黏土及羼和料——兼及印紋硬陶與原始瓷原料的區別》刊于《文物春秋》2021年第1期,此處省略注釋。作者:李文杰 中國國家博物館。)